Válečný dopravník jsou pokorné stroje manipulace s materiálem. Široce používané v továrnách, skladnách, distribučních centrech, letištích a dokonce i obalových liniích, efektivně přesouvají vše z malých kartonů a totes po těžké palety a průmyslové komponenty. Jejich jednoduchost, spolehlivost a všestrannost je činí nepostradatelným vybavením. Vzhledem k široké škále typů válečných dopravníků je však výběr správného pro dosažení optimálního výkonu a nákladové efektivity. Tato příručka poskytuje hloubkový pohled na různé typy válcových dopravníků, vysvětluje jejich mechanismy, aplikace, výhody a omezení, která vám pomůže učinit informované rozhodnutí.

Jak fungují válečkové dopravníky

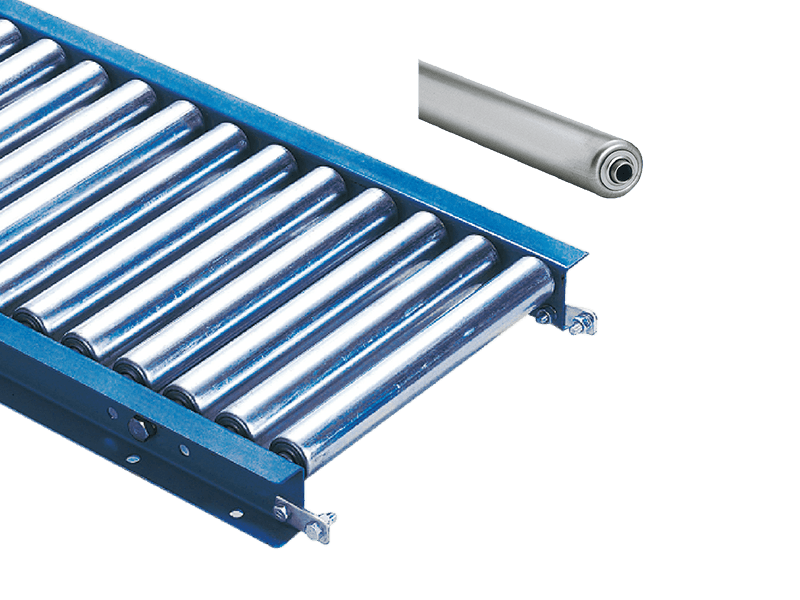

Jádro válečného dopravníku se skládá z řady válcových válců namontovaných paralelně uvnitř rámu. Tyto válce poskytují válcovací plochu pro zprostředkované objekty. Hlavními rozdíly mezi různými typy válečných dopravníků jsou to, zda jsou válce poháněny a jejich příslušné konstrukční rysy:

Gravitační válečkový dopravník:

Mechanismus: Spoléhá výhradně na gravitaci. Objekty se pohybují dolů sklonem pod jejich vlastní váhou. Při vodorovných řezech musí být objekty tlačeny nebo taženy ručně.

Válečky: Obvykle vyrobené z oceli (malované nebo galvanizované), plastu (nylon, polypropylen, acetal) nebo příležitostně z nerezové oceli. Průměr válce a mezery (rozteč) se liší v závislosti na velikosti a hmotnosti zátěže.

Aplikace: Vhodné pro dočasné výrobní linky, nakládání a vykládání nákladních vozidel, balicí stanice, montážní linky, kde je přijatelný manuální pohyb a jako prodloužení poháněných dopravníků. Běžně se používá pro přesun nekompletních předmětů, jako jsou krabice, sudy, totes a palety.

Výhody: Nízké počáteční náklady, nízká údržba (vyžaduje se bez motoru nebo pohonu), snadná instalace a rekonfigurace, energeticky účinná (není nutný žádný zdroj napájení).

Varianty: Přímé řezy, křivky (pomocí zúžených válců), sloučení sekcí, brány/zastávky.

Poháněné válečky (elektrické válečkové dopravníky):

Mechanismus: Externí motor řídí válečky různými metodami (viz podtypy níže). To umožňuje, aby se válečky pohybovaly na plochých i svahu a poskytovaly kontrolovanou rychlost a akumulaci.

Aplikace: Nezbytné pro automatizaci, manipulaci s těžkým zatížením, kontrolovaný přenos, operace naklonění/poklesu, třídicí systémy, akumulaci před procesem a integraci s jinými automatizovanými zařízeními, jako jsou třídiče nebo paletizátory.

Výhody: Aktivní řízení pohybu, schopné pohybovat se zatížením na plochých i sklonu, dokáže zvládnout těžší zatížení než gravitační přenos, umožňuje automatizaci a integraci a poskytuje kontrolu nad akumulací a rychlostí.

Klíčové podtypy poháněných válečků

Poháněné válcové dopravníky jsou dále kategorizovány podle jejich mechanismu pohonu, což významně ovlivňuje jejich výkon, náklady a vhodnosti:

Ballingové dopravníky řízené pásem:

Mechanismus: Pod válci běží kontinuální pás. Spodní povrch každého válce kontaktuje tento pohybující se pás, což způsobuje otáčení válce. Válečky jsou obvykle naloženy na pružinu, aby se udržoval kontakt s pásem.

Aplikace: Obecná manipulace s materiálem, zatížení středních a středních, manipulace s kartony, akumulační zóny (vyžaduje konkrétní kontrolu), kde je ve srovnání s řetězovým pohonem požadován nižší hluk. Často se používá v distribučních centrech a výrobě.

Výhody: Obecně klidnější než řetězové, dobré pro akumulaci (s ovládáním zóny), plynulejší startování/zastavení, nižší počáteční náklady než motorizované válce.

Řetězové válcové dopravníky:

Mechanismus: Podél stran rámu dopravníku probíhají řetězy (jeden nebo dvojitý pramen). S těmito řetězci připevněné ke koncům síťoviny válců. Motor řídí řetězec, který zase řídí řetězové kola a válečky.

Aplikace: Aplikace pro těžkoprávy, pohyblivé palety, bicí, velké kontejnery, pneumatiky, průmyslové výrobky. Běžné ve výrobě, skladování těžkého zboží, řeziva a drsného prostředí.

Výhody: Velmi robustní, zpracovává extrémně těžké zatížení, odolné v drsných prostředích (nečistoty, trosky, teplota), jednoduchý mechanismus pohonu, dobrý pro dlouhé běhy.

Motorizované válečkové dopravníky (MDR - Motor řízený válec):

Mechanismus: Každý válec (nebo malá skupina válců) obsahuje svůj vlastní vnitřní motor a převodovku. Výkon je dodáván do válců prostřednictvím nízkonapěťového sběrnicového systému (obvykle 24V nebo 48 V DC), který běží podél rámu dopravníku. Senzory a regulátory nezávisle spravují každou zónu.

Aplikace: Oblasti akumulace s vysokou účinností, třídicí systémy, oblasti vyžadující nezávislé funkce počátečního a zastavení, systémy úspory energie a aplikace vyžadující přesnou kontrolu a flexibilitu. Široce se používá v moderních distribučních centrech a automatizovaných skladech.

Výhody: Vynikající kontrola akumulace (nulový nebo minimální tlak), úspory energie (válečky fungují pouze při nabití), tichý provoz, snadné územní plánování a ovládání, zjednodušená kabeláž (sběrnice s nízkým napětím) a nízké náklady na údržbu pro samotné válečky.

Přepravy hřídele:

Mechanismus: Rotující hřídel (označovaná jako „vřeteno“) běží po celé délce dopravníku, který se nachází pod válci. Každý válec je obklopen polyuretanovým hnacím pásem (O-kroužkem), který se ovine kolem vřetena. Když se hřídel otáčí, tření řídí pás, který zase otáčí válce.

Aplikace: Střední a akumulace, obousměrný pohyb, obalové linie a sestavení světla. Vhodné pro výrobky vyžadující jemné manipulace.

Výhody: Relativně tiché, snadno se hromadí zvednutím válečků z pásu (pomocí vyskakovacích kolíků nebo pneumatického zdvihu), obousměrným provozem a relativně jednoduchou údržbou (je vyžadována pouze výměna pásu).

Specializované typy válcových dopravníků

Kromě základních gravitace a poháněných kategorií vyžadují specifické aplikace specializované návrhy:

Dopravní dopravníky palety:

Funkce: Rám s těžkým obdobím, válečky s větším průměrem (obvykle 3,5 palce nebo větší), pevnější rozteč válců a vyšší kapacity zatížení (tisíce liber). K dispozici s gravitační nebo napájecí pohon (řetězový pohon je velmi běžný pro těžkopádné přenosy palet, zatímco motorizované válečkové dopravníky se stále více používají pro lehčí přenos a akumulaci palet). Často zahrnuje vodicí kolejnice.

Aplikace: Paleta předává ve skladech, výrobních závodech, distribučních centrech a nakládacích dokech.

Akumulace válcových dopravníků:

Mechanismus: Dosaženo prostřednictvím specifických typů pohonů a metod řízení:

Akumulace nulového tlaku: Primárně se používá s dopravníky MDR. Senzory detekují, když je zóna blokována a zastavte válečky pouze v této zóně. Předběžné válce nadále fungují, dokud nebude další zóna plná, což zabrání kontaktu s produktem. Vhodné pro křehké předměty.

Akumulace minimálního tlaku: Používá se ve spojení s dopravníky řízenými pásem nebo vřetenem. Poskytuje určité odpružení, ale umožňuje mírný kontakt mezi produkty. Méně přesné než akumulace nulového tlaku.

Aplikace: Interprocess vyrovnávací paměť, podavače variabilní sazby, indukce třídění a linky obalu.

Groed válečkové dopravníky (V-Roller nebo O-Roller):

Aplikace: Připojuje se k přírubovým kolům na vozících, vozících nebo jiných řízených vozidlech. Příruba spočívá v drážce a udržuje dokonalé vyrovnání podél dopravní dráhy bez nutnosti externích vodicích kolejnic. Nezbytné pro komplexní automatizované vozidlo s průvodcem (AGV) nebo systémy vozíku namontované na kolejnici.

Aplikace: Automatizované montážní linky, malířské obchody a systémy manipulace s materiálem pomocí vlastních vozů.

Flexibilní váleční dopravníky (gravitace):

Aplikace: Dočasné čáry, nakládání/vykládací vozidla, kde se dopravní dráha musí přizpůsobit, pracovní stanice vyžadující nastavitelné podávací body. Není poháněn.

Dopravní dopravníky z nerezové oceli:

Aplikace: Zpracování potravin a nápojů, farmaceutická výroba, chemické rostliny, promyté prostředí, čisté místnosti-kdekoli odolnost proti korozi, hygiena a snadné čištění jsou prvořadé.

Plastové válečkové dopravníky:

Aplikace: Aplikace s lehkým obsahem, mokré prostředí (odolnost proti korozi), manipulace s potravinami (neznačování), oblasti citlivé na hluk, předávání položek, kde kovové válce mohou způsobit poškození (např. Malované povrchy). Rámy mohou být plastovou nebo práškovou ocel.

Klíčové úvahy pro výběr správného válcového dopravníku

Výběr typu optimálního válcového dopravníku zahrnuje vyhodnocení několika faktorů:

Charakteristiky načítání: Hmotnost, velikost (délka, šířka, spodní povrch) a křehkost přenosných položek. Určuje průměr válce, mezery, materiál a sílu rámu.

Požadavky na propustnost: Počet položek za hodinu. Ovlivňuje rychlost a šířku dopravníku.

Cesta dopravníku: Přímý, zakřivený, do kopce nebo z kopce? To určuje vhodný typ dopravníku (např. Zúžené válce pro zakřivené přenosy) a požadovaný pohon pro přenos kopce.

Požadavky na kontrolu: Jednoduché předávání vs. akumulace, třídění nebo integrace s automatizací? To určuje požadovaný typ a složitost pohonu (gravitační přenor, základní předávání výkonu, motorový válečkový dopravník se senzory).

Prostředí: Vnitřní/venkovní? Expozice vlhkosti, chemikálií, extrémních teplotách, prachu nebo umyvadlem? To určuje požadavky na materiál (galvanizovaná, nerezová ocel, plast).

Rozpočet: Počáteční náklady vs. dlouhodobé provozní náklady (spotřeba energie, údržba). Gravity Conveying má nejnižší předem; Motorizované válečkové dopravníky jsou energeticky účinné, ale vyžadují vyšší počáteční investici.

Údržba: Úroveň dovedností stávajících zaměstnanců a tolerance pro prostoje. Gravitační jednotky vyžadují nejmenší údržbu; jednotky řetězu a pásu vyžadují více; MDR bubny jsou utěsněny, ale mají složité ovládací prvky.

Závěr

Rollerové dopravníky nabízejí širokou škálu efektivních řešení pro přepravu zboží. Od elegantní jednoduchosti dopravníků gravitativního toku po motorizované válečkové systémy s akumulací nulového tlaku existuje řešení téměř pro každou výzvu pro manipulaci s materiálem. Pochopení základních rozdílů mezi gravitací, řízeným pásem, řetězovým, motorizovaným válečkovým dopravníkům (MDR), vřetenových válečkových dopravních dopravcích a specializovanými typy, jako jsou paletové dopravníky, akumulační dopravníky, koryté válcové dopravníky a nerezové nebo plastové válcové dopravníky, je zásadním prvním krokem.

Klíč k úspěchu spočívá v pečlivé analýze vašich konkrétních požadavků na aplikaci - natírání, cesta, prostředí, potřeby kontroly a rozpočet. Přiřazením těchto požadavků s vlastními silnými stránkami a omezeními každého typu dopravníku válce můžete implementovat systém, který optimalizuje pracovní postup, zvyšuje produktivitu, minimalizuje poškození a poskytuje spolehlivou návratnost investic pro nadcházející roky. Pamatujte, že nejúčinnějším dopravním řešením je zřídka nejlevnější nebo nejpokročilejší; Spíše je to ten, který nejlépe řeší vaše jedinečné výzvy pro manipulaci s materiálem.